Ultralydstykkelsesmålingsteknologi

1. Behov for lithiumbatterielektrode måling af nettobelægning

Lithiumbatteriets elektrode består af en opsamler og en belægning på overflade A og B. Belægningens tykkelse er den centrale kontrolparameter for lithiumbatteriets elektrode, hvilket har en afgørende indflydelse på sikkerhed, ydeevne og omkostninger ved et lithiumbatteri. Derfor er der høje krav til testudstyr under produktionsprocessen for et lithiumbatteri.

2. Røntgentransmissionsmetode mødeingden begrænsede kapacitet

Dacheng Precision er en førende international leverandør af systematiske elektrodemålingsløsninger. Med mere end 10 års forskning og udvikling har virksomheden en række højpræcisions- og højstabilitetsmåleudstyr, såsom røntgen-arealtæthedsmålere, lasertykkelsesmålere, CDM-tykkelsesmålere og integrerede arealtæthedsmålere osv., der er i stand til at opnå online overvågning af lithium-ion-batterielektrodernes kerneindekser, herunder nettobelægningsmængde, tykkelse, tykkelse af udtyndingsområdet og arealtæthed.

Derudover implementerer Dacheng Precision også ændringer i ikke-destruktiv testteknologi og har lanceret Super X-Ray arealtæthedsmåler baseret på faststof-halvlederdetektorer og infrarød tykkelsesmåler baseret på infrarød spektralabsorptionsprincippet. Tykkelsen af organiske materialer kan måles nøjagtigt, og nøjagtigheden er bedre end importeret udstyr.

Figur 1 Super X-Ray arealtæthedsmåler

3. Ultralydthøjdemmålingtteknologi

Dacheng Precision har altid været engageret i forskning og udvikling af innovative teknologier. Ud over ovennævnte ikke-destruktive testløsninger udvikler de også ultralydstykkelsesmålingsteknologi. Sammenlignet med andre inspektionsløsninger har ultralydstykkelsesmåling følgende egenskaber.

3.1 Princip for ultralydstykkelsesmåling

Ultralydstykkelsesmålere måler tykkelsen baseret på princippet om ultralydspulsreflektionsmetoden. Når ultralydspulsen, der udsendes af sonden, passerer gennem det målte objekt og når materialegrænsefladerne, reflekteres pulsbølgen tilbage til sonden. Tykkelsen af det målte objekt kan bestemmes ved nøjagtigt at måle ultralydsudbredelsestiden.

H=1/2*(V*t)

Næsten alle produkter fremstillet af metal, plast, kompositmaterialer, keramik, glas, glasfiber eller gummi kan måles på denne måde, og den kan anvendes i vid udstrækning inden for olie, kemi, metallurgi, skibsbygning, luftfart, rumfart og andre områder.

3.2Afordeleaf digultralyd tykkelsesmåling

Den traditionelle løsning anvender stråletransmissionsmetoden til at måle den samlede belægningsmængde og derefter bruge subtraktion til at beregne værdien af litiumbatteriets elektrodebelægningsmængde. Mens ultralydstykkelsesmåleren kan måle værdien direkte på grund af det forskellige måleprincip.

①Ultralydbølger har en stærk gennemtrængelighed på grund af deres kortere bølgelængde og kan anvendes på en bred vifte af materialer.

② Ultralydstrålen kan koncentreres i en bestemt retning, og den bevæger sig i en lige linje gennem mediet med en god retningsvirkning.

③ Der er ingen grund til at bekymre sig om sikkerhedsproblemer, da den ikke har stråling.

Men på trods af at ultralydstykkelsesmåling har sådanne fordele, sammenlignet med adskillige tykkelsesmålingsteknologier, som Dacheng Precision allerede har bragt på markedet, har anvendelsen af ultralydstykkelsesmåling nogle begrænsninger som følger.

3.3 Anvendelsesbegrænsninger for ultralydstykkelsesmåling

①Ultralydstransducer: Ultralydstransduceren, det vil sige den ovennævnte ultralydssonde, er kernekomponenten i ultralydsmålingsmålere, som er i stand til at sende og modtage pulsbølger. Dens kerneindikatorer for arbejdsfrekvens og timingnøjagtighed bestemmer nøjagtigheden af tykkelsesmålingen. Den nuværende high-end ultralydstransducer er stadig afhængig af import fra udlandet, hvis priser er høje.

②Materialeensartethed: Som nævnt i de grundlæggende principper vil ultralyd blive reflekteret tilbage på materialegrænsefladerne. Refleksionen skyldes pludselige ændringer i den akustiske impedans, og ensartetheden af den akustiske impedans bestemmes af materialeens ensartethed. Hvis det materiale, der skal måles, ikke er ensartet, vil ekkosignalet producere en masse støj, hvilket påvirker måleresultaterne.

③ Ruhed: Overfladeruheden på det målte objekt vil forårsage lav reflekteret ekko eller endda ude af stand til at modtage ekkosignalet;

④Temperatur: Essensen af ultralyd er, at den mekaniske vibration af mediepartiklerne udbredes i form af bølger, som ikke kan adskilles fra mediepartiklernes interaktion. Den makroskopiske manifestation af termisk bevægelse af selve mediepartiklerne er temperatur, og termisk bevægelse vil naturligvis påvirke interaktionen mellem mediepartiklerne. Derfor har temperaturen stor indflydelse på måleresultaterne.

Ved konventionel ultralydstykkelsesmåling baseret på pulsekkoprincippet vil en persons håndtemperatur påvirke probens temperatur, hvilket fører til en forskydning af målerens nulpunkt.

⑤Stabilitet: Lydbølger er den mekaniske vibration af mediepartikler i form af bølgeudbredelse. De er modtagelige for ekstern interferens, og det opsamlede signal er ikke stabilt.

⑥Koblingsmedium: Ultralyd dæmpes i luften, mens det kan udbredes godt i væsker og faste stoffer. For bedre at modtage ekkosignalet tilføjes der normalt et flydende koblingsmedium mellem ultralydssonden og måleobjektet, hvilket ikke er befordrende for udviklingen af online automatiserede inspektionsprogrammer.

Andre faktorer, såsom ultralydsfasevending eller -forvrængning, krumning, tilspidsning eller excentricitet af overfladen på det målte objekt, vil påvirke måleresultaterne.

Det kan ses, at ultralydstykkelsesmåling har mange fordele. Den kan dog i øjeblikket ikke sammenlignes med andre tykkelsesmålemetoder på grund af dens begrænsninger.

3.4UForskningsfremskridt inden for ultrasonisk tykkelsesmålingafDachengPrecitation

Dacheng Precision har altid været engageret i forskning og udvikling. Inden for ultralydstykkelsesmåling har de også gjort visse fremskridt. Nogle af forskningsresultaterne er vist nedenfor.

3.4.1 Eksperimentelle betingelser

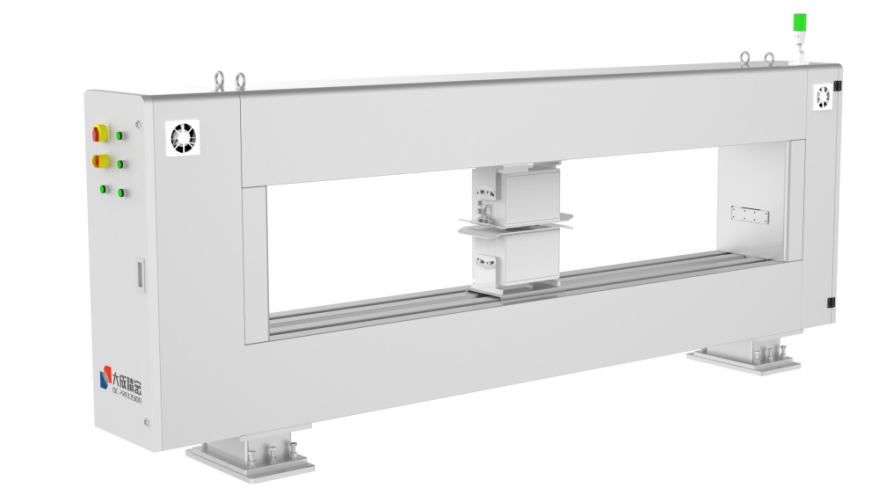

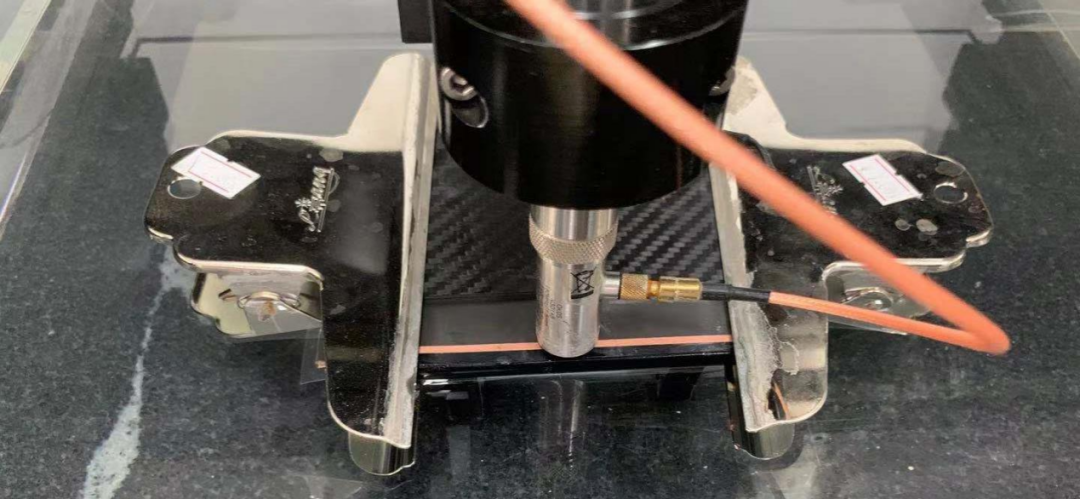

Anoden er fastgjort på arbejdsbordet, og den egenudviklede højfrekvente ultralydssonde bruges til fastpunktsmåling.

Figur 2 Ultralydstykkelsesmåling

3.4.2 Eksperimentelle data

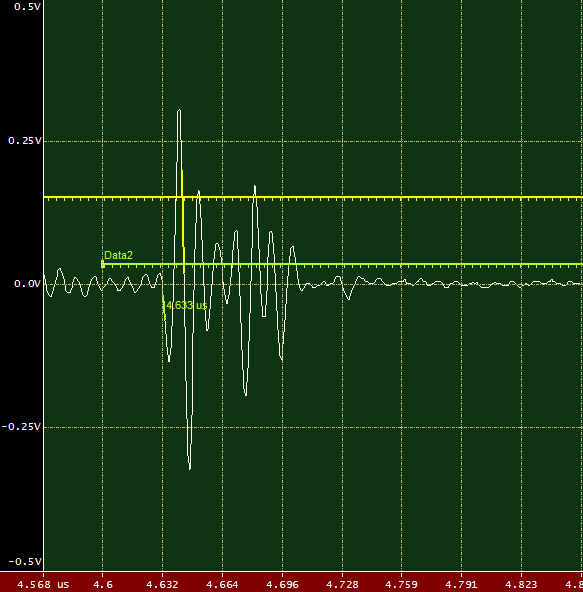

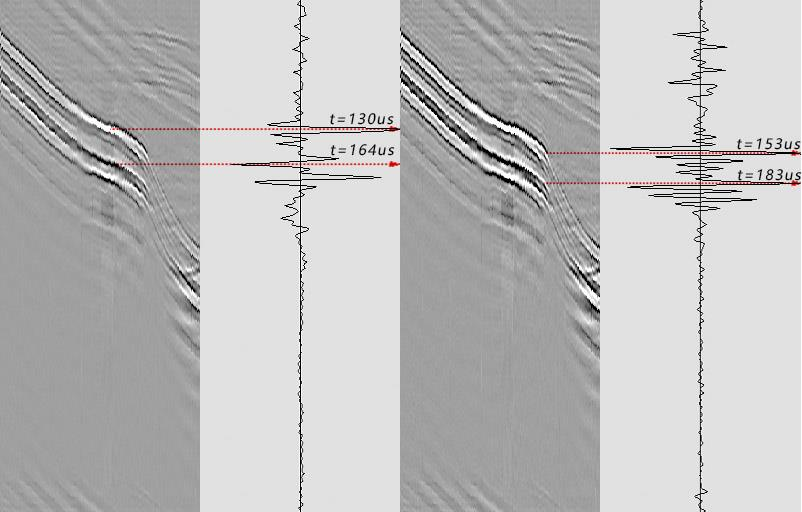

De eksperimentelle data præsenteres i form af A-scan og B-scan. I A-scan repræsenterer X-aksen ultralydstransmissionstiden, og Y-aksen repræsenterer den reflekterede bølgeintensitet. B-scan viser et todimensionelt billede af profilen parallelt med lydhastighedens udbredelsesretning og vinkelret på den målte overflade af det objekt, der testes.

Fra A-scanningen kan det ses, at amplituden af den returnerede pulsbølge ved overgangen mellem grafit og kobberfolie er betydeligt højere end for andre bølgeformer. Tykkelsen af grafitbelægningen kan bestemmes ved at beregne den akustiske bane for ultralydbølgen i grafitmediet.

I alt 5 data blev testet på to positioner, Punkt 1 og Punkt 2, og grafittens akustiske vej ved Punkt 1 var 0,0340 us, og grafittens akustiske vej ved Punkt 2 var 0,0300 us, med en høj repeterbarhedspræcision.

Figur 3 A-scanningssignal

Figur 4 B-scanningsbillede

Fig. 1 X=450, YZ-plan B-scanningsbillede

Punkt1 X=450 Y=110

Akustisk sti: 0,0340 us

Tykkelse: 0,0340 (us) * 3950 (m/s) / 2 = 67,15 (μm)

Punkt2 X=450 Y=145

Akustisk sti: 0,0300us

Tykkelse: 0,0300 (us) * 3950 (m/s) / 2 = 59,25 (μm)

Figur 5 Topunkts testbillede

4. Ssummaryaf lithiumbatterielektrode måleteknologi for netbelægning

Ultralydstestteknologi, som et af de vigtigste midler inden for ikke-destruktiv testteknologi, giver en effektiv og universel metode til evaluering af mikrostrukturen og de mekaniske egenskaber af faste materialer og til at detektere deres mikro- og makrodiskontinuiteter. Stillet over for behovet for online automatiseret måling af nettobelægningsmængden af lithiumbatterielektroder, har stråletransmissionsmetoden stadig en større fordel på grund af ultralydens egenskaber i sig selv og de tekniske problemer, der skal løses.

Dacheng Precision, som ekspert i elektrodemåling, vil fortsætte med at udføre dybdegående forskning og udvikling af innovative teknologier, herunder ultralydstykkelsesmåling, og dermed bidrage til udviklingen og gennembruddene inden for ikke-destruktiv testning!

Opslagstidspunkt: 21. september 2023